3D-Druck in der UAS-Entwicklung

Die softwaregestützte Planung und Entwicklung eines neuen Flugsystems ist das eine. Der Bau von Prototypen sowie die schrittweise Optimierung hin zu einem serienreifen Produkt ist jedoch etwas ganz anderes. Der Prozess ist mit enormem Aufwand an Zeit und Kosten verbunden, sodass jede Abkürzung willkommen ist. Das dänische Startup Airflight beschäftigt sich mit der Herstellung von Spezialdrohnen – und setzt bei Forschung und Entwicklung intensiv auf den 3D-Druck und die Expertise des Berliner Unternehmens BigRep.

Von Jan Schönberg

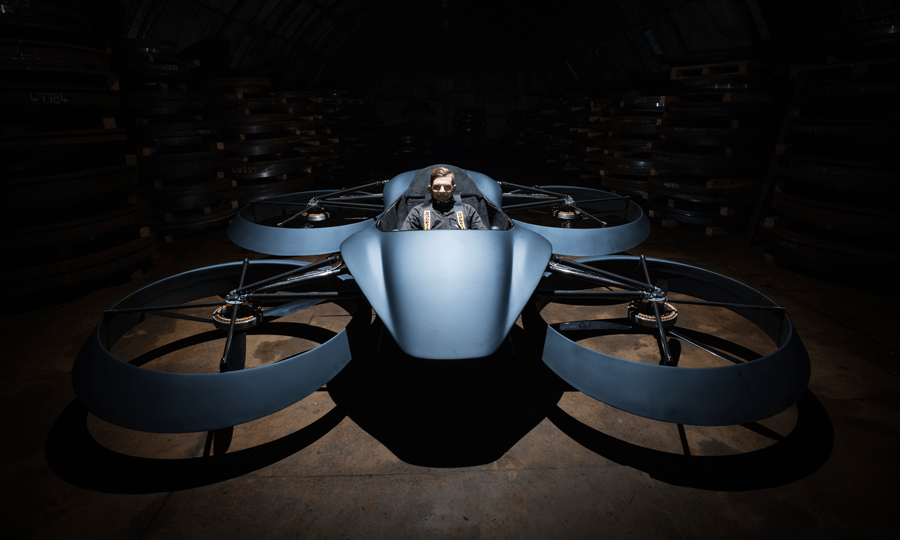

Größere Bekanntheit erlangten Mikkel Kærsgaard Sørensen und Travis James Mathers – die Köpfe hinter Airflight – bereits vor ein paar Jahren. Damals, in den Jahren 2019 und 2020, entwickelten die beiden zusammen mit einigen Mitstreiterinnen und Mitstreitern den nach eigenen Angaben damals größten Quadrocopter der Welt. Ein manntragendes Fluggerät, mit dem der Traum vom Fliegen realisierbar werden sollte. Mittlerweile befasst man sich zwar immer noch mit großen Drohnen, allerdings sollen diese zum Transport von Waren und Gütern eingesetzt werden. Geblieben ist zudem der Ansatz, bei Entwicklung und Konstruktion ihrer Fluggeräte auf Carbonfaser-Konstruktionen zu setzen. Die dafür benötigten Positivformen zur Fertigung der Leichtbaukomponenten entstehen im 3D-Drucker. Ein Verfahren, das gleich mehrere Vorteile mit sich bringt.

Mit der Konstruktion eines manntragenden Quadrocopters sorgte Airflight vor einer Weile für Aufsehen

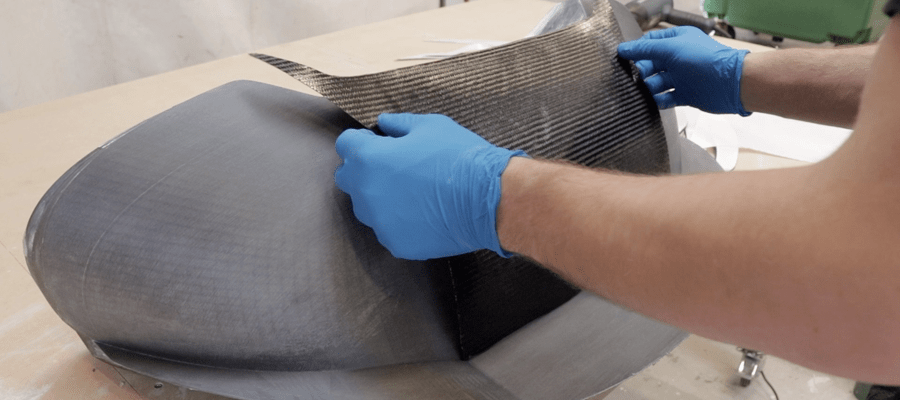

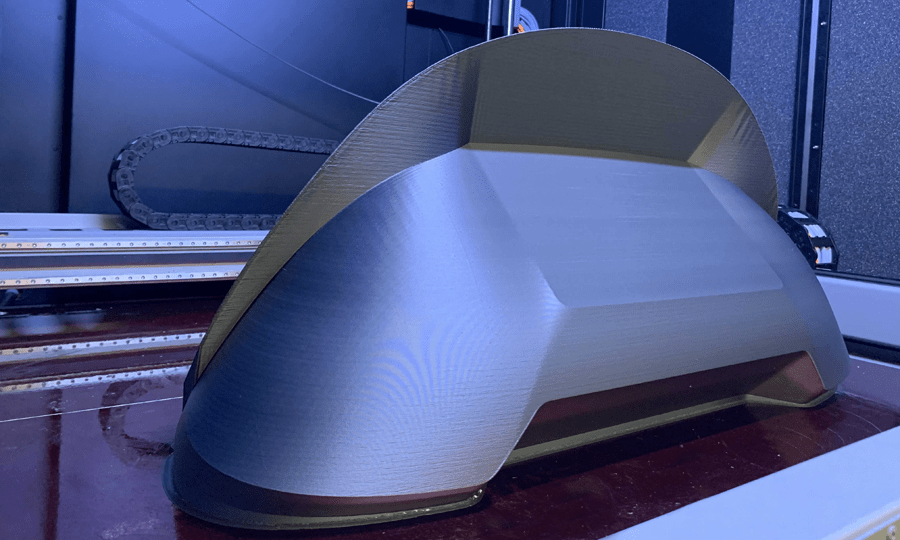

Es ist insbesondere die Freiheit, schnell und flexibel Designideen ausprobieren zu können, die Mikkel Kærsgaard Sørensen am 3D-Druck schätzt. In einem ausreichend großen Druckraum wie dem des BigRep Pro-Printers lassen sich – gewissermaßen über Nacht – Komponenten mit Abmessungen bis zu 1.020 x 970 x 985 Millimeter produzieren. Doch es sind nicht die Karosserie- oder Funktionsteile, die gedruckt werden. Airflight hat eine Methode für sich entdeckt, bei der Positivformen im 3D-Drucker entstehen, die dann mit sogenannten Prepregs aus Carbonfasern abgeformt werden. Bei Prepregs handelt es sich um spezielle Verstärkungsfasern, die bereits mit Harz vorimprägniert sind (Englisch: preimpregnated). Auf diese Weise wird die Flexibilität des 3D-Drucks mit der Eigenschaft der Carbonfasern kombiniert, komplexe Formgebungen abzubilden. Anschließend wird das Ganze vakuumiert und bei 100 °C ausgehärtet. Das für den Formendruck verwendete Hi-Tep CF von Bigrep ist ein nach Herstellerangaben hochfestes Bio-Performance Filament mit Carbonfaserverstärkung, das bis zu 115 °C hitzebeständig ist.

Per 3D-Druck lassen sich komplexe Formgebungen in vergleichsweise kurzer Zeit darstellen

Das Verfahren bringt gerade für Entwicklungsprozesse erhebliche Kosteneinsparungen mit sich, da die für den Teilebau benötigten Formen nicht nur schneller, sondern nach Angaben von Mikkel Kærsgaard Sørensen auch bis zu fünfmal günstiger hergestellt werden können als CNC-gefräste Formen. So lassen sich – je nach zur Verfügung stehenden Druckkapazitäten – innerhalb von wenigen Stunden verschiedene Designmodifikationen erproben, sodass der Weg von der Idee zum fertigen Produkt spürbar abgekürzt werden kann. Ein spannendes Verfahren, das mit der weiteren Entwicklung im Bereich der 3D-Drucker und der zu verarbeitenden Filamente sicher noch an Attraktivität gewinnen dürfte. Auch und gerade für die Drone-Economy.

Fotos: BigRep